LES CLES DU DIMENSIONNEMENT

Ouvrages en commandePhotovoltaïque autonome

Photovoltaïque raccordé au réseau

Formations Professionnelles Photovoltaïques

Composition et fabrication du verre

Composition

Les verres silicosodocalciques utilisés dans le bâtiment (les verres “classiques”) ont pour composition :

- un corps vitrifiant, la silice, introduit sous forme de sable (70 à 72 %) ;

- un fondant, la soude, sous forme de carbonate et sulfate (environ 14 %) ;

- un stabilisant, la chaux, sous forme de calcaire (environ 10 %) ;

- divers autres oxydes tels que l’alumine, la magnésie, améliorant les propriétés physiques du verre, notamment la résistance à l’action des agents atmosphériques ;

- pour certains types de vitrage, l’incorporation de divers oxydes métalliques permet la coloration dans la masse (SGG PARSOL).

Fabrication

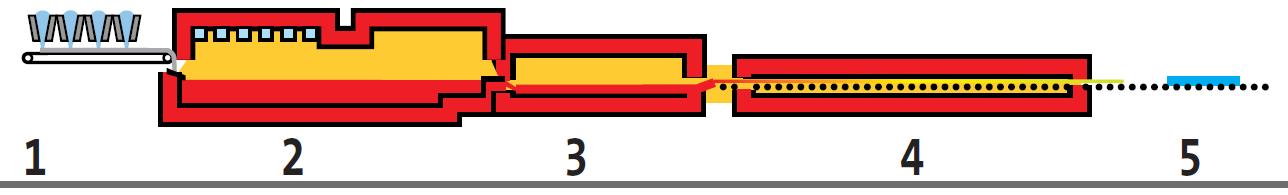

Principe de fabrication du verre “float”

⇒ Composition verrière (1)

Au mélange vitrifiable est ajouté du verre recyclé (calcin) afin de diminuer la température de fusion.

Le transport, la pesée, le mélange et l’enfournement sont faits automatiquement. Ce mélange est humidifié afin d’éviter la ségrégation des grains des différentes matières et le dégagement de poussière.

⇒ Four de fusion (2)

L’élaboration du verre comprend trois phases essentielles :

- la fusion au cours de laquelle les matières premières sont fondues à des températures avoisinant 1 550°C;

- l’affinage au cours duquel le verre fondu est homogénéisé et débarrassé des bulles gazeuses ;

- le conditionnement thermique où le verre peu visqueux est refroidi jusqu’à ce que sa viscosité corresponde aux exigences du procédé de mise en forme.

⇒ Bain d’étain (3)

Le verre liquide est déversé sur de l’étain fondu à 1 000°C environ. Le verre, moins dense que l’étain, “flotte” sur celui-ci et forme un ruban ayant une épaisseur naturelle de 6 à 7mm (procédé du “float”). Les faces du verre sont polies par la surface de l’étain d’une part et par le feu d’autre part.

Des dispositifs permettent d’accélérer ou de diminuer l’étalement du verre afin d’en maîtriser l’épaisseur.

⇒ Four de recuisson (4)

A la sortie du bain d’étain, le ruban de verre devenu rigide passe par “l’étenderie” qui est un tunnel de refroidissement contrôlé. La température du verre s’abaisse régulièrement de 620 à 250°C. Le refroidissement lent se poursuit ensuite à l’air libre. Il permet de libérer le verre de toutes les contraintes internes qui provoqueraient sa casse lors de la découpe.

⇒ Découpe (5)

Le ruban de verre froid, jusqu’ici continu, est découpé automatiquement en plateaux de 6 000 x 3210 mm. Le verre clair de Saint-Gobain Glass s’appelle SGG PLANILUX.