LES CLES DU DIMENSIONNEMENT

Ouvrages en commandePhotovoltaïque autonome

Photovoltaïque raccordé au réseau

Formations Professionnelles Photovoltaïques

Matériaux isolants > Définitions

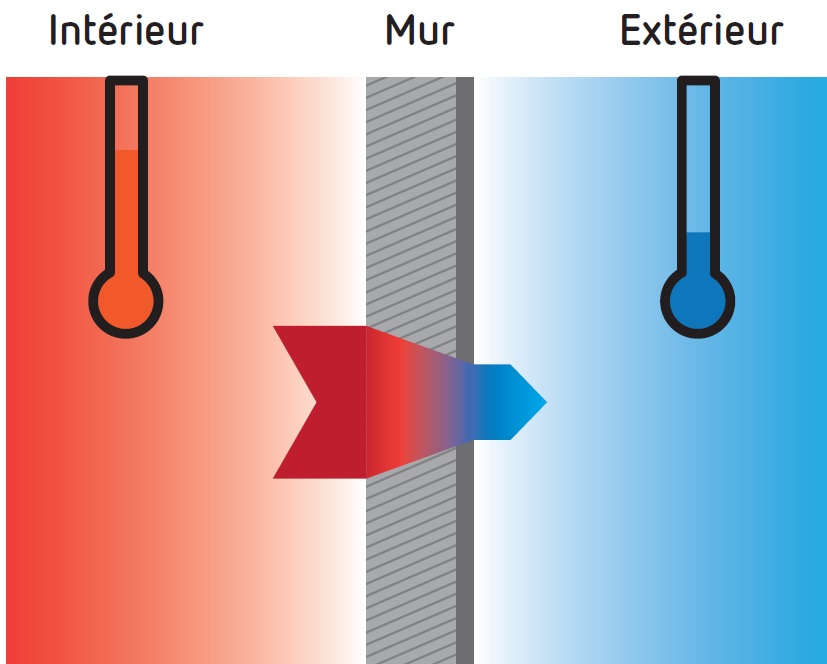

Retenir la chaleur : conductivité thermique et résistance thermique

Les caractéristiques définies ci-dessous traduisent les capacités des matériaux à résister au passage de la chaleur.

La conductivité thermique λ

La conductivité thermique traduit la propriété qu'ont les corps à transmettre la chaleur par conduction. Elle correspond au flux de chaleur qui traverse en 1 seconde un matériau d'une surface de 1m² et de 1m d'épaisseur pour un écart de température de 1°C entre les 2 faces.

La conductivité thermique traduit la propriété qu'ont les corps à transmettre la chaleur par conduction. Elle correspond au flux de chaleur qui traverse en 1 seconde un matériau d'une surface de 1m² et de 1m d'épaisseur pour un écart de température de 1°C entre les 2 faces.Elle est désignée par le coefficient λ, exprimé en W/(m.K).

Plus la conductivité thermique est faible, plus le matériau est isolant.

La résistance thermique R

La résistance thermique d'un matériau traduit sa capacité à résister à la transmission de chaleur. Elle dépend de l'épaisseur du matériau (e, en mètre) et de sa conductivité thermique (λ) : R=e/λ

Elle est désignée par le coefficient R et exprimée en m².K/W.

La résistance thermique totale d'une paroi est égale à la somme des résistances thermiques de chacune des couches de matériau qui la constitue : Rparoi = Rmatériau1+Rmatériau2+…

Plus la résistance thermique est élevée, plus la paroi considérée est isolante.

La transmission thermique U

Pour caractériser une paroi, on utilise aussi fréquemment le coefficient de transmission surfacique (U), qui est l'inverse de la résistance thermique (R) : U = 1/R.

Ce coefficient est exprimé en W/(m².K).

Plus la valeur de U est faible, plus la paroi est performante thermiquement.

U est également utilisé pour quantifier la performance des vitrages (Ug, g comme Glass), des menuiseries (Uf, f comme Frame) et des fenêtres (ensemble menuiserie et vitrage) (Uw, w comme Window).

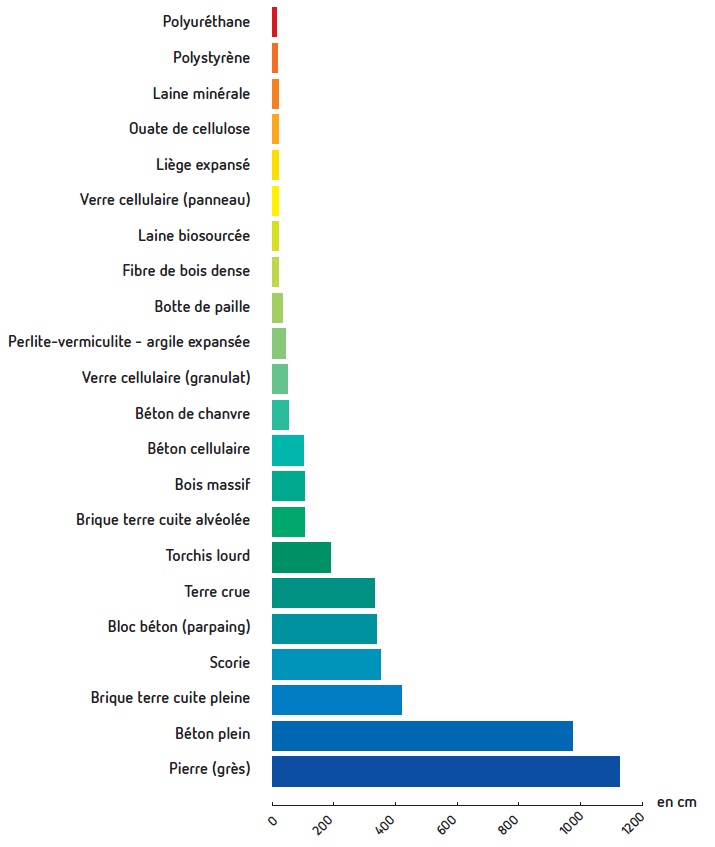

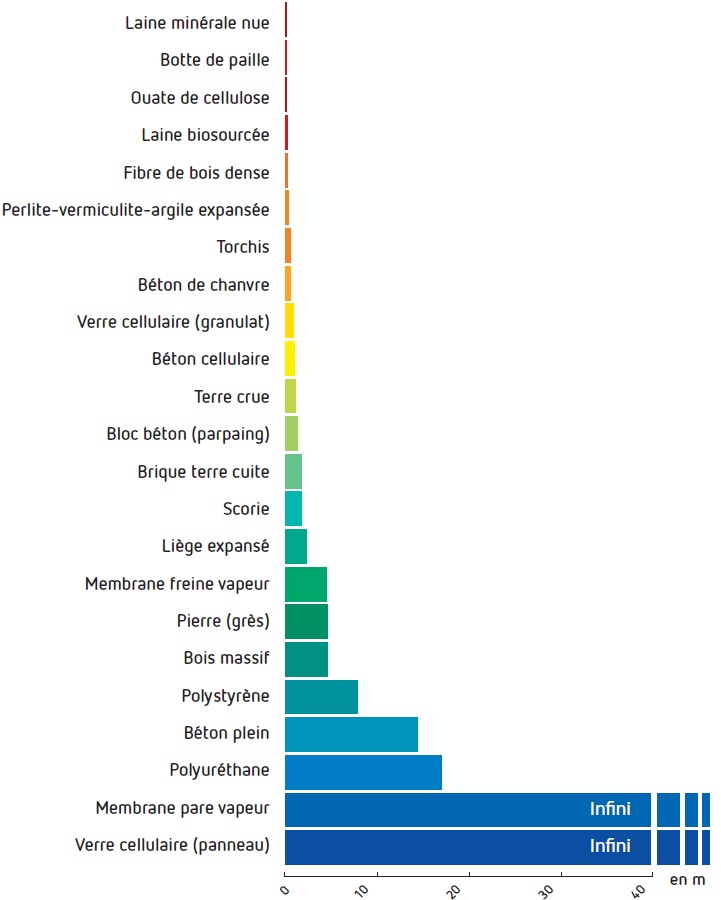

Épaisseur équivalente moyenne pour une résistance thermique R=5 m².K/W

Réguler la chaleur : inertie thermique et déphasage thermique

Retenir la chaleur est essentiel pour limiter les consommations tout au long de l'année. Il faut également pouvoir stocker de la chaleur dans le bâtiment pour limiter les variations de température et valoriser au mieux les apports solaires gratuits. C'est la notion d'inertie thermique qui entre en jeu.

La capacité thermique massique (ou chaleur spécifique) Cp

C'est la capacité du matériau à emmagasiner la chaleur par rapport à son poids. Elle caractérise la quantité de chaleur à apporter à 1 kg de matériau pour élever sa température de 1°C. Elle est exprimée en J/(kg.K).

La masse volumique ρ

La masse volumique ou densité d'un matériau est exprimée en kg/m3. Il s'agit de la masse du matériau par unité de volume. D'une manière générale, les matériaux apportant de l'inertie possèdent une forte masse nvolumique.

Inertie thermique

L'inertie thermique est la capacité d'un matériau à stocker de la chaleur ou de la fraîcheur. Elle dépend principalement de la masse volumique et de la capacité thermique massique du matériau. Plus ces dernières sont élevées, plus un matériau présente une inertie importante. Ce sont donc généralement les parois lourdes (mur ou dalle maçonnés, chape, cloison lourde, etc.) qui participent à l'inertie thermique d'un bâtiment permettant de lisser les variations de sa température intérieure.

L'inertie d'une paroi n'est pas, à proprement parler, bonne ou mauvaise, mais adaptée ou non à une situation.

Dans le cas d'un bâtiment à occupation intermittente (résidence secondaire par exemple), une trop forte inertie n'est pas souhaitable puisque les murs auraient à peine le temps de se réchauffer le temps de l'occupation.

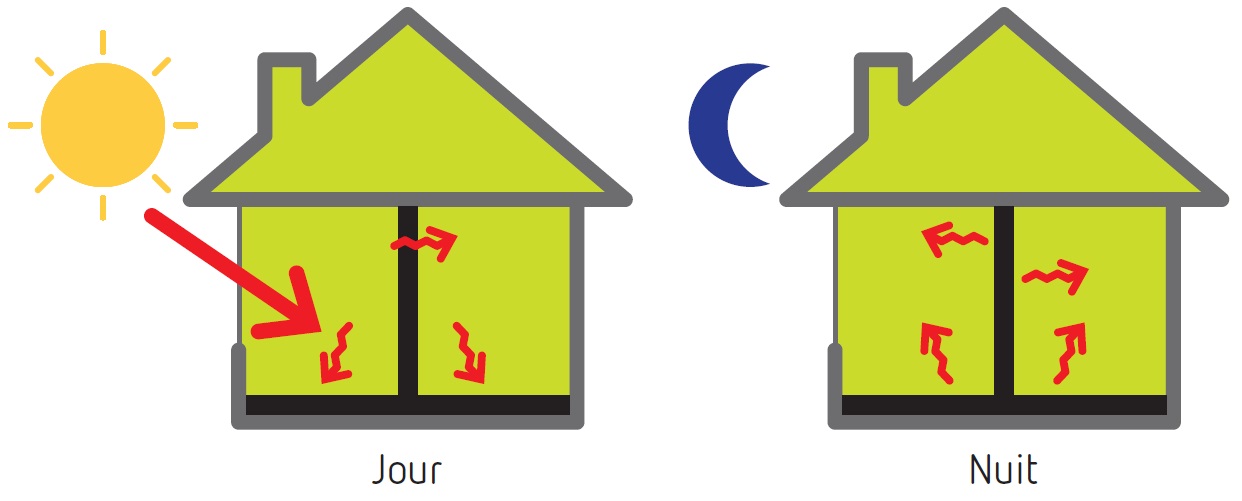

Déphasage thermique

Le déphasage thermique définit le temps que met un front de chaleur pour traverser une épaisseur donnée de matériau. Cette notion dynamique dépend également principalement de la masse volumique et de la capacité thermique massique du matériau. La prise en compte du déphasage thermique est notamment utile en été pour décaler au coeur de la nuit plus fraîche la pénétration de la chaleur reçue par les parois extérieures durant la journée.

Capacité hygrothermique

En complément de l'inertie thermique, certains matériaux peuvent apporter une plus value dans la régulation de la température et de l'humidité des locaux, grâce à leur capacité hygrothermique. Encore peu caractérisée, cette notion est particulièrement présente dans le cadre des matériaux biosourcés qui agissent comme de véritables matériaux à changement de phase. En attendant les résultats des études en cours sur ce sujet, les fiches de ce guide présentent pour chaque matériau leur niveau estimé de capacité hygrothermique.

=> Application

L'inertie d'un bâtiment est complémentaire d'une bonne isolation thermique de son enveloppe. En hiver, une forte inertie permet d'emmagasiner la chaleur de la journée due aux apports solaires puis de la restituer plus tard dans la journée lorsque la température extérieure commence à chuter. En été, une forte inertie liée à une ventilation nocturne permet d'atténuer les surchauffes durant la journée.

Aussi, dans le cas d'un projet de rénovation, il convient de trouver le bon compromis entre isolation thermique et utilisation de l'inertie existante du bâti afin de conjuguer économies d'énergie et confort thermique toute l'année. La position de l'isolation, à l'intérieur ou à l'extérieur, va fortement influer sur l'inertie du bâtiment.

Dans le cas d'une maison en grès ou en maçonnerie, une isolation thermique placée à l'intérieur va empêcher les murs de participer à l'inertie thermique du bâtiment. À l'inverse, une isolation par l'extérieur permet de profiter de l'inertie des murs existants.

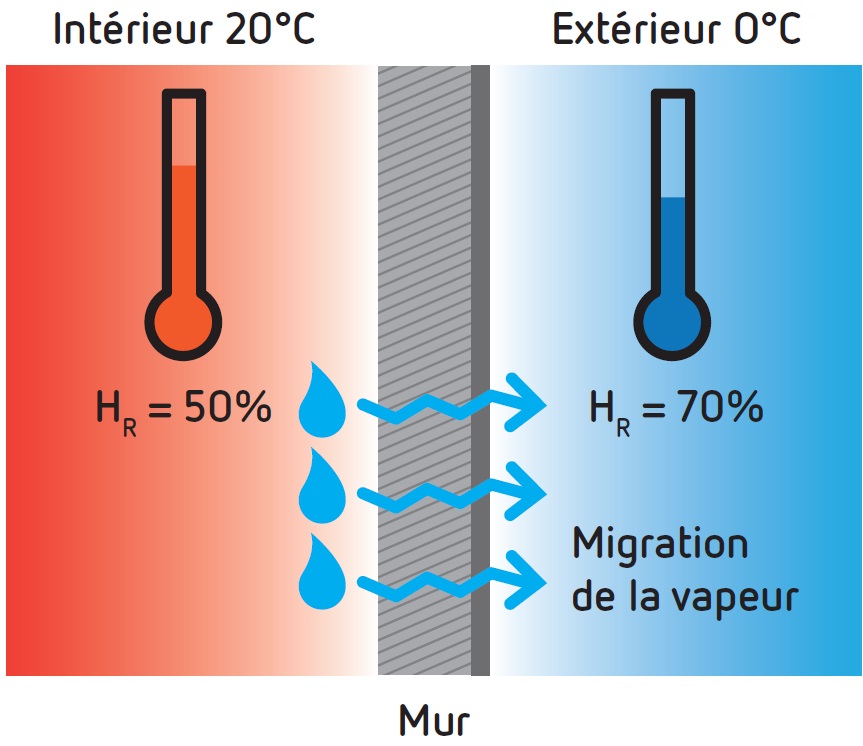

Gérer les flux de vapeur d'eau, comportement hygroscopique des parois

D'importants échanges de vapeur d'eau ont lieu entre l'intérieur et l'extérieur d'un bâtiment, du fait de différences de température et d'humidité entre ces deux milieux. Les parois d'un bâtiment sont donc soumises à des flux importants d'humidité sous forme d'eau liquide et vaporisée, mais aussi à d'éventuelles remontées capillaires ou à des pluies battantes sur les façades exposées. La gestion de ces flux est complexe et nécessite une attention particulière.

En effet, une mauvaise gestion de l'humidité des parois peut entraîner des désordres rapides sur le bâti (fissures, moisissures, etc.) voire à plus long terme mettre en péril la structure du bâtiment.

Il faut donc s'assurer des capacités de séchage des murs et de l'évacuation de l'humidité vers l'extérieur.

La gestion des flux de vapeur d'eau d'une paroi est principalement caractérisée par le coefficient de résistance à la diffusion de vapeur d'eau (µ) d'un matériau et l'épaisseur de lame d'air équivalente (Sd) d'une épaisseur donnée d'un matériau.

Le coefficient de résistance la diffusion de vapeur d'eau μ

Il caractérise la capacité du matériau à empêcher son franchissement par la vapeur d'eau. C'est un coefficient sans unité.

Il caractérise la capacité du matériau à empêcher son franchissement par la vapeur d'eau. C'est un coefficient sans unité.Plus le µ est élevé, plus le matériau est étanche à la vapeur d'eau.

Par convention, on considère que l'air immobile possède un coefficient de résistance à la diffusion de vapeur d'eau µ = 1. Un matériau peu résistant à la diffusion de vapeur d'eau est également qualifié de « perspirant ».

L'épaisseur de lame d'air équivalente Sd

En pratique, l'épaisseur de lame d'air équivalente (Sd) remplace le coefficient de résistance à la diffusion de vapeur (µ). Ces deux grandeurs sont reliées par la relation suivante : Sd = µ.e, où e est l'épaisseur du matériau en question. Le Sd s'exprime en m.

Plus le Sd est élevé, plus le matériau s'oppose à la migration de vapeur d'eau.

Cet indicateur rend bien mieux compte de la capacité du matériau mis en oeuvre à se laisser traverser par la vapeur, puisqu'il tient compte de l'épaisseur de ce dernier. Il est également plus simple à appréhender : 1 cm d'un matériau de µ=10 s'oppose au passage de la vapeur d'eau comme 10 cm d'air.

Ainsi, un matériau disposant d'un µ élevé mais mis en oeuvre en faible épaisseur peut aussi bien résister au passage de la vapeur d'eau qu'un matériau disposant d'un µ plus faible mais mis en oeuvre en épaisseur plus importante. C'est le cas par exemple des membranes pare-vapeur qui présentent ainsi des Sd importants alors que leur épaisseur est très faible.

De manière générale, il faut faciliter l'évacuation de la vapeur d'eau par l'extérieur des murs. En première approche, on considère que le Sd de chaque couche de matériaux constituant une paroi doit être dégressif de l'intérieur vers l'extérieur, avec un Sd du parement extérieur d'un mur 5 fois plus faible que celui du parement intérieur.

Sd moyen pour une épaisseur de 15 cm de matériau (hors membrane)

La gestion de l'humidité dans le bâti ancien est un axe fondamental lors d'un projet de rénovation. Contrairement aux constructions nouvelles, où la stratégie adoptée est de se couper de tout risque d'humidité (matériaux hygrophobes et imperméables à la vapeur d'eau), les matériaux utilisés dans le bâti ancien sont généralement poreux et laissent migrer l'humidité, qu'elle soit sous forme de vapeur ou d'eau liquide.

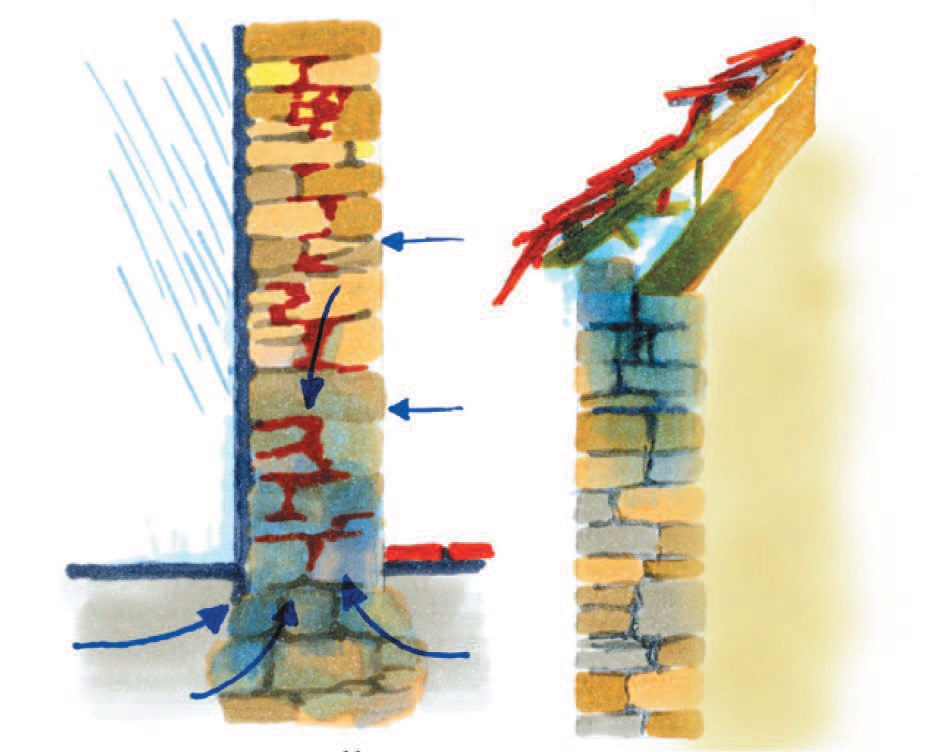

La gestion de l'humidité dans le bâti ancien est un axe fondamental lors d'un projet de rénovation. Contrairement aux constructions nouvelles, où la stratégie adoptée est de se couper de tout risque d'humidité (matériaux hygrophobes et imperméables à la vapeur d'eau), les matériaux utilisés dans le bâti ancien sont généralement poreux et laissent migrer l'humidité, qu'elle soit sous forme de vapeur ou d'eau liquide.Il est nécessaire de tenir compte de cette particularité lors de toute intervention. Il faut veiller à maintenir les capacités du mur à réguler et évacuer l'humidité qu'il contient de manière naturelle (par évaporation principalement), tout en limitant les apports d'humidité (limiter les remontées capillaires, maintenir un bon état des enduits, éviter les risques de condensation, assurer une ventilation efficace du bâtiment).

Afin d'assurer la pérennité du bâti après rénovation et d'éviter tout désordre, il est fortement recommandé de faire appel à un professionnel spécialiste du bâti ancien ou a minima de suivre les quatre préconisations suivantes en complément des règles générales.

- Privilégier l'isolation thermique par l'extérieur à l'isolation par l'intérieur ;

- Recourir à des matériaux capillaires et perméables à la vapeur d'eau, que ce soit pour l'isolant, les éventuelles membranes ou les revêtements de finition intérieure et extérieure (enduit…) ;

- Limiter l'exposition des façades aux pluies (débord de toiture, bardage, etc.) et aux remontées capillaires (drainage des pieds de mur, etc.) ;

- En cas d'isolation rapportée par l'intérieur, limiter à 10-12 cm l'épaisseur de l'isolation.

Impact environnemental et énergie grise

=> Analyse de cycle de vie

Toute activité humaine, dont la fabrication de produits ou bien de consommation, a un impact sur l'environnement et les ressources naturelles.

Toute activité humaine, dont la fabrication de produits ou bien de consommation, a un impact sur l'environnement et les ressources naturelles.L'Analyse du Cycle de Vie (ACV) d'un produit ou d'une activité humaine consiste à identifier cet impact environnemental. Elle permet de transformer des flux en impacts environnementaux quantifiés : consommation énergétique, déchets, consommation d'eau, changement climatique, pollution de l'air, pollution de l'eau, etc.

Pour les produits de construction, les ACV sont présentées sous la forme de Déclarations Environnementales (EPD ou FDES). Depuis le 1er janvier 2014, les responsables de la mise sur le marché de produits comportant des allégations à caractère environnemental ou utilisant les termes de développement durable ou ses synonymes, doivent établir et publier une déclaration environnementale.

Le site http://declaration-environnementale.gouv.frrépertorie l'ensemble des déclarations environnementales publiées.

=> Énergie grise

Parmi tous les impacts environnementaux déclinés dans les Déclarations Environnementales, la consommation totale d'énergie primaire non renouvelable, communément appelée énergie grise, est un « aspect environnemental témoin » qui reflète généralement bien l'impact environnemental global d'un produit.

Le terme « grise » illustre le fait que cette consommation d'énergie ne se voit pas, mais qu'elle a bien été utilisée pour extraire, fabriquer, transformer, mettre en oeuvre, entretenir et gérer la fin de vie des matériaux utilisés pour la construction d'un bâtiment.

Sur des bâtiments à faible consommation d'énergie, l'énergie grise peut représenter l'équivalent de l'énergie utilisée par le bâtiment pendant plusieurs décennies. Même si l'énergie grise se situe en premier lieu dans le gros oeuvre des bâtiments, il y a lieu de s'intéresser également à celle des matériaux d'isolation qui varie grandement d'un matériau à l'autre.

En rénovation, l'énergie économisée par le recours à de l'isolation sera cependant bien plus importante que l'énergie grise des matériaux d'isolation. Alors isolons !

Nota

Les valeurs d'énergie grise proposées à titre indicatif dans les fiches de ce guide sont issues prioritairement de Déclarations Environnementales (disponibles lors de l'édition de ce guide) de produits représentatifs. Les valeurs sont proposées à titre d'ordre de grandeur et sont rapportées en kWh par kg d'isolant, l'énergie grise d'un matériau étant fortement lié à sa masse de matière plutôt qu'à son volume. Toute comparaison entre différents produits devra donc être établie sur la base d'une même unité fonctionnelle, thermique des matériaux comparés.

Impact sanitaire

=> À la pose

Lors de leur pose, les risques sanitaires des matériaux isolants portent principalement sur la peau, les yeux et l'appareil respiratoire (maladies respiratoires, irritation des voies respiratoires, irritations cutanées, allergies). Ces risques dépendent de la nature du matériau mis en oeuvre mais aussi de l'environnement de travail, des moyens de découpe utilisés et de la technique de pose. Aussi les principaux dangers liés aux isolants sont dus à :

- La présence de fi bres,

- La présence de substances ignifugeantes, antifongiques, antimites…

- L'émission de poussières lors de la découpe, de la pose ou du retrait d'un isolant ancien.

lors de la dépose d'isolant, attention à bien vous protéger. Les isolants retirés doivent être généralement portés en déchetterie (centre de stockage de classe 2).

Attention si vous avez affaire à de l'amiante, protégez-vous, limitez les émissions de poussières et n'hésitez pas à faire appel à un professionnel qualifié pour sa dépose et son élimination.

Plus d'informations sur rubrique bâtiment et Santé.

Enfin, pour tous les matériaux et tous les types de pose et de retrait, il est impératif d'adopter des bonnes pratiques avant, pendant et après la mise en oeuvre en commençant par le port d'équipements de protection individuelle (EPI) :

Attention si vous avez affaire à de l'amiante, protégez-vous, limitez les émissions de poussières et n'hésitez pas à faire appel à un professionnel qualifié pour sa dépose et son élimination.

Plus d'informations sur rubrique bâtiment et Santé.

- Une tenue de travail ample mais ajustée au niveau des poignets, du cou et des chevilles ;

- Une casquette et des lunettes équipées de protections latérales ;

- Des gants ;

- Un appareil de protection respiratoire (masque fi ltrant à usage unique ou masque à ventilation assistée pour la pose d'isolant insufflé) ;

- Un casque de protection auditive (pour la pose d'isolants nécessitant une découpe).

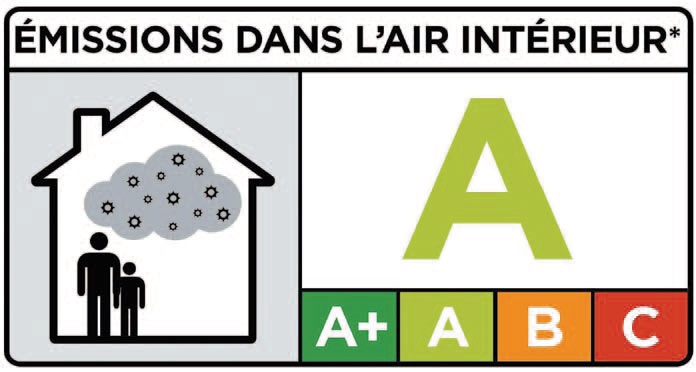

=> Produit posé

Depuis le 1er septembre 2013, tous les produits de construction et de décoration vendus en France doivent posséder une étiquette qui indique le niveau d'émission du produit posé en polluants volatils dans l'air intérieur par une classe allant de A+ (très faibles émissions) à C (fortes émissions). En revanche cet étiquetage n'informe pas de la nocivité des produits lors de leur pose.

Réaction au feu

La classification des matériaux et des éléments de construction par rapport au danger d'incendie est précisée par le Code de la construction et de l'habitation. On distingue deux critères qui sont la réaction au feu et la résistance au feu. La résistance au feu caractérise le temps durant lequel l'élément de construction conserve ses propriétés physiques et mécaniques, et joue son rôle de limitation de la propagation (stable au feu (sF), pare-fl amme (PF), coupe-feu (CF)).

La réaction au feu caractérise quant à elle le comportement d'un matériau en tant qu'aliment du feu. La classifi cation européenne (Euroclasses) est la référence aujourd'hui pour évaluer le comportement au feu des matériaux de construction. Elle remplace progressivement l'ancienne classifi cation « M » française (M0 à M4).

La classification européenne est définie par un classement des produits en 7 catégories (A1 à F) complété par 2 critères sur le dégagement de fumées (s) et la production de gouttes enflammées (d).

Dans certains cas particuliers des conduits d'évacuation de fumées (poêle à bois, insert), la réglementation fumisterie en vigueur impose l'emploi de composants ininflammables à proximité.

Par ailleurs, une attention particulière doit être apportée au matériel électrique et toutes sources de chaleur non protégées (spots, transformateurs...) qui ne doivent pas être en contact avec un isolant inflammable.

Reconnaissance technique et assurance

=> marquage CE

CE = Conforme aux Exigences

Apposé par le fabricant ou l'importateur, le marquage CE est obligatoire pour les produits couverts par une norme harmonisée. tous les produits d'isolation ne sont pas encore couverts par cette obligation qui constitue un « passeport pour le marché européen ». Il est accompagné d'une fiche de déclaration de performance (doP) décrivant entre autres son usage prévu, ses caractéristiques essentielles obligatoires (conductivité thermique, caractéristiques dimensionnelles et mécaniques, réaction au feu, etc.) ainsi que celles non obligatoires que le fabricant souhaite mettre en avant. toute autre caractéristique non mentionnée dans la fiche de déclaration de performance ne peut pas être utilisée par le fabricant dans ses documents de publicité par exemple.

=> Certification ACERMI

La marque ACERMI est un certificat français, volontaire et non obligatoire, délivré par l'Association pour la Certification des matériaux Isolants (ACERMI). L'ACERMI certifie les performances des produits isolants et les contrôle périodiquement. La certifi cation ACERMI vise à garantir les performances des produits (performances thermiques, acoustiques, réaction au feu, comportement à la vapeur d'eau, etc.). La certifi cation ACERMI est exigée, à défaut de marquage CE, pour l'obtention de l'éco-PtZ ou du crédit d'impôt Développement Durable.

Initialement défi nie pour les productions industrielles de masse, la certifi cation ACERMI s'adapte progressivement au développement de produits moins industrialisés par une procédure spécifi que appelée « ACERMI tremplin » lancée courant 2013.

Pour savoir si un produit bénéfi cie d'un certifi cat ACERMI : http://www.acermi.com

=> mise en oeuvre des isolants et assurances

La bonne mise en oeuvre des matériaux de construction est défi nie par différents documents, selon leur degré d'innovation et selon qu'ils relèvent de démarches individuelles (produit d'un fabricant en particulier) ou collectives (plusieurs produits pour un ou des usages similaires). Les techniques considérées comme courantes permettent aux entreprises une mise en oeuvre sans démarche particulière auprès de leur assureur.

Ces techniques relèvent des DTU (Documents Techniques Unifiés, ayant valeur de normes) ou des règles professionnelles (transcrivant les bonnes réunissant les professionnels de la construction et de l'assurance) dans le cas de démarches collectives. Pour des démarches individuelles, on parle d'Atec (Avis techniques) ou de DTA (Document Technique d'Application).

Les techniques non courantes, qui impliquent des conditions d'assurance spécifiques pour l'entreprise, relèvent de l'Appréciation technique d'Expérimentation (Atex), du Pass Innovation ou de toutes autres démarches non reconnues et précédemment citées. Il peut également arriver que des familles de produits individuellement couverts par des Atec soient mises en observation par l'AqC : elles sont alors considérées comme relevant de techniques non courantes.

Pour en savoir plus : http://www.cstb.fr/evaluations

Un matériau reconnu techniquement et mis en oeuvre selon les prescriptions décrites dans les documents de référence (Dtu, Règles professionnelles, avis techniques) et dans les documents du fabricant répond à toutes les exigences techniques assurant sa durabilité.