LES CLES DU DIMENSIONNEMENT

Ouvrages en commandePhotovoltaïque autonome

Photovoltaïque raccordé au réseau

Formations Professionnelles Photovoltaïques

Dimensionnement des structures en béton > Le béton précontraint

Comme le béton armé, le béton précontraint associe béton et armatures, mais il s’en différencie de façon fondamentale dans son principe. En 1928, Eugène Freyssinet eut l’idée géniale qui révolutionna le monde de la construction en permettant au béton de ne travailler qu’en compression. Il venait d’inventer le béton précontraint.

Il définissait ainsi la précontrainte: « Précontraindre une construction, c’est la soumettre avant application des charges à des forces additionnelles déterminant des contraintes telles que leur composition avec celles qui proviennent des charges donne en tout point des résultantes inférieures aux contraintes limites que la matière peut supporter indéfiniment sans altération. »

La précontrainte, en effet, a pour but de soumettre le béton lors de sa fabrication à des contraintes préalables permanentes de compression. Une fois l’ouvrage en service, ce gain en compression va s’opposer aux contraintes de traction créées par les charges appliquées à l’ouvrage (poids propre, charge d’exploitation, charge climatique, etc.). Le béton, matériau qui présente une faible résistance à la traction, se trouve ainsi utilisé au mieux de ses possibilités en ne travaillant qu’en compression.

La précontrainte est appliquée au béton grâce à des câbles de précontrainte en acier. Ces câbles sont tendus par des vérins de précontrainte.

Lorsque l’on tend les câbles, ils vont par réaction appliquer un effort de compression au béton. L’intensité de la précontrainte à mettre en oeuvre dépend évidemment des tractions auxquelles il faudra s’opposer et des raccourcissements instantanés et différés du béton.

La précontrainte permet la réalisation d’ouvrages soumis à des contraintes importantes (ponts ou réservoirs de grande capacité) aussi bien que d’éléments qui, tout en étant de faible épaisseur, doivent assurer des portées relativement longues (dalles-planchers, poutres). Elle est à l’origine de progrès considérables pour l’utilisation du béton dans les ouvrages d’art et les structures coulées en place ou réalisées à partir d’éléments préfabriqués.

La précontrainte peut être appliquée au béton :

- soit par pré-tension (mise en tension des aciers avant coulage du béton) ;

- soit par post-tension (mise en tension de câbles après durcissement du béton).

Principe du béton précontraint

Le béton résistant mieux en compression qu’en traction, le but de la précontrainte est d’obtenir des pièces qui ne travailleront qu’à la compression. Les forces de traction engendrées par les charges appliquées à l’ouvrage viendront en déduction des forces de compression créées par la mise en tension des câbles de précontrainte.

Le béton résistant mieux en compression qu’en traction, le but de la précontrainte est d’obtenir des pièces qui ne travailleront qu’à la compression. Les forces de traction engendrées par les charges appliquées à l’ouvrage viendront en déduction des forces de compression créées par la mise en tension des câbles de précontrainte.Soit par exemple une poutre en béton armé sur deux appuis simples. Si on la soumet à une charge, elle se déforme. La section transversale, au droit de l’application de la charge se trouve comprimée à la fibre supérieure et tendue à la fibre inférieure. Lorsque la charge est trop forte, des fissures apparaissent à la partie inférieure de la poutre. Supprimons dans cette poutre l’armature de traction classique pour la remplacer par une gaine courbe suivant la déformée de la poutre et contenant des câbles de précontrainte. En tirant sur les câbles, on comprime la poutre. Dans la section transversale, la fibre supérieure va se tendre et la fibre inférieure se comprimer.

Lors d’un chargement, les efforts de traction viennent alors en déduction des efforts de compression créés par la précontrainte et toutes les fibres restent comprimées. Cette poutre préalablement comprimée supportera sans dommage les charges qui provoqueraient la rupture d’une poutre en béton armé de mêmes dimensions et portée. Il est possible de déterminer l’effort de précontrainte nécessaire pour que la poutre soit toujours comprimée quelles que soient les charges appliquées. En réalité, dans les grosses poutres, il y a de nombreuses gaines. La disposition exacte des câbles et leur nombre dépendent de nombreux paramètres (dimensions et forme de la poutre, charges à supporter, etc.). Leur position relevée vers les extrémités est destinée à améliorer la résistance à l’effort tranchant.

Précontrainte par post-tension

La précontrainte par post-tension est réalisée par des armatures (câbles ou torons) mises en tension après coulage du béton lorsqu’il a acquis une résistance mécanique suffisante (pour lui permettre de supporter les efforts de compression auxquels il est alors soumis).

Après coulage et durcissement du béton, les câbles de précontrainte sont enfilés dans des gaines et des ancrages qui s’appuient sur l’ouvrage en béton à comprimer, mis en tension à l’aide de vérins et bloqués tendus dans les ancrages. Les câbles transmettent leur tension au béton et le transforment en béton précontraint.

Après coulage et durcissement du béton, les câbles de précontrainte sont enfilés dans des gaines et des ancrages qui s’appuient sur l’ouvrage en béton à comprimer, mis en tension à l’aide de vérins et bloqués tendus dans les ancrages. Les câbles transmettent leur tension au béton et le transforment en béton précontraint.Il existe deux types de précontrainte par post-tension :

- intérieure au béton;

- extérieure au béton.

La mise en précontrainte par post-tension est réalisée par la succession des étapes suivantes :

- des conduits (les plus utilisés sont des « gaines ») sont positionnés à l’intérieur du coffrage (précontrainte intérieure) ou à l’extérieur (précontrainte extérieure) avant bétonnage;

- les armatures sont enfilées dans les conduits après bétonnage;

- les armatures sont tendues à leurs extrémités par des vérins qui prennent appui sur le béton de la poutre et « ancrées » par des systèmes d’ancrages ; la tension des armatures se transmet au béton et le comprime;

- le contrôle de la tension des câbles est effectué par mesure de leur allongement (l’allongement étant proportionnel à l’effort de traction exercé sur les câbles – Le calcul de l’allongement du câble doit tenir compte des différentes pertes de tension, par frottement, par déformations instantanée ou différée du béton ou par rentrée des ancrages) ;

- les vérins sont ensuite démontés et les excédents de câbles coupés ;

- les conduits sont enfin injectés par un coulis de ciment (ou parfois par des cires ou des graisses) afin de protéger les armatures de précontrainte de la corrosion.

Précontrainte par pré-tension ou précontrainte par fils adhérents

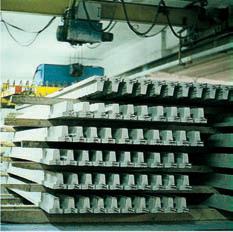

Une poutre est précontrainte par pré-tension lorsque la mise en tension des aciers de précontrainte est effectuée avant le bétonnage de la poutre. Ces poutres sont fabriquées sur un « banc de préfabrication ».

Une poutre est précontrainte par pré-tension lorsque la mise en tension des aciers de précontrainte est effectuée avant le bétonnage de la poutre. Ces poutres sont fabriquées sur un « banc de préfabrication ». Les armatures de précontrainte sont enfilées dans des coffrages à l’intérieur des cages d’armatures passives et sont positionnées grâce à des gabarits métalliques percés faisant également office de coffrage d’about.

Les armatures de précontrainte sont enfilées dans des coffrages à l’intérieur des cages d’armatures passives et sont positionnées grâce à des gabarits métalliques percés faisant également office de coffrage d’about.Les armatures de précontrainte (fils ou torons) sont tendues avant bétonnage (dans des bancs de précontrainte de plus de 100 m de longueur) à l’aide de vérins entre deux massifs d’ancrage. Le béton frais est coulé au contact des armatures. Lorsqu’il a acquis une résistance suffisante (la montée en résistance peut être accélérée par traitement thermique), on libère la tension des fils (par relâchement des vérins), qui se transmet au béton par adhérence et engendre par réaction sa mise en compression (les fils détendus veulent reprendre leur longueur initiale, mais leur adhérence au béton empêche ce raccourcissement et l’effort qu’il a fallu exercer pour les tendre se transmet au béton).

Cette technique est uniquement appliquée à la préfabrication: elle permet de réaliser des poutrelles, des poteaux, des poutres, des dalles alvéolées, des prédalles, etc.

Armatures de précontrainte

Les armatures de précontrainte sont en acier à haute résistance. Elles se présentent sous forme de fils, de torons, de barres ou de câbles. Elles peuvent être intérieures au béton :

- pré-tendues et adhérentes ;

- post-tendues et adhérentes ou non.

Les torons

Les torons sont un assemblage de plusieurs fils (le fil est produit par déformation à froid (tréfilage) d’un fil machine).

Les torons sont un assemblage de plusieurs fils (le fil est produit par déformation à froid (tréfilage) d’un fil machine).

- Torons 3 fils : 3 fils enroulés sur un axe théorique commun (utilisation en précontrainte par pré-tension uniquement).

- Torons 7 fils : 6 fils disposés en hélice autour d’un fil central d’un diamètre plus important.

=>Tableau 17 : caractéristiques des torons de précontrainte

Ils sont définis par leur force garantie de rupture (FRG) qui varie selon la classe de l’acier.

Les câbles

Les câbles sont constitués de plusieurs torons en acier à haute résistance pour béton précontraint. La gamme des câbles s’étend des câbles monotorons aux câbles de très grande puissance comportant jusqu’à 55 torons.

Les câbles sont constitués de plusieurs torons en acier à haute résistance pour béton précontraint. La gamme des câbles s’étend des câbles monotorons aux câbles de très grande puissance comportant jusqu’à 55 torons.Les unités les plus courantes, pour la précontrainte longitudinale, sont les unités 12 ou 13 T15 S (composées de 12 ou 13 torons T15 S) pour la précontrainte intérieure et 19 T15 S pour la précontrainte extérieure.

Un câble est défini par le type et le nombre de torons et la classe de résistance.

Conduits pour précontrainte par post-tension

Il existe plusieurs types de conduits dans lesquels sont disposés les câbles :

Il existe plusieurs types de conduits dans lesquels sont disposés les câbles :

- gaine (métallique) nervurée en feuillard: épaisseur du feuillard: 0,3 à 0,6 mm – diamètre 25 à 130 mm;

- tube rigide en acier – épaisseur 1,5 à 2 mm;

- gaine nervurée en PEHD;

- tube en PEHD.

Les conduits, nécessaires uniquement en post-tension, ont pour rôle de :

- ménager un passage continu du câble de précontrainte selon le tracé et la position prévue lors du dimensionnement de l’ouvrage;

- résister aux sollicitations lors de l’installation, la mise en tension (pression localisée, abrasion) et l’injection (étanchéité, pression d’injection) ;

- transmettre les efforts par adhérence (dans le cas de la précontrainte intérieure) ;

- assurer une protection mécanique de l’armature et une enveloppe (étanchéité) du coulis d’injection.

Injection des conduits de précontrainte

L’injection avec des coulis de ciment des câbles de précontrainte a pour objectif de protéger les aciers de précontrainte contre les agents corrosifs extérieurs. En évitant tout contact entre les armatures et l’eau ou l’air humide, le coulis de ciment constitue une barrière permanente contre la corrosion, du fait de la passivation des armatures. Il garantit la pérennité de la précontrainte et donc de l’ouvrage. Cependant, l’injection est une opération délicate à réaliser en raison des tracés fortement ondulés des câbles et de leur grande longueur.

L’injection avec des coulis de ciment des câbles de précontrainte a pour objectif de protéger les aciers de précontrainte contre les agents corrosifs extérieurs. En évitant tout contact entre les armatures et l’eau ou l’air humide, le coulis de ciment constitue une barrière permanente contre la corrosion, du fait de la passivation des armatures. Il garantit la pérennité de la précontrainte et donc de l’ouvrage. Cependant, l’injection est une opération délicate à réaliser en raison des tracés fortement ondulés des câbles et de leur grande longueur.Le coulis, pour assurer convenablement la satisfaction des exigences, doit être injecté de telle manière que la gaine soit entièrement remplie. Il ne doit pas présenter de phénomène de ségrégation pendant l’injection et pendant la période avant la prise. Il est adjuvanté, ce qui optimise ses caractéristiques rhéologiques et lui confère une fluidité adaptée aux méthodes d’injection et une durée d’injectabilité maîtrisée.

La fabrication du coulis se fait par malaxage dans des malaxeurs à haute turbulence ou des turbomalaxeurs.

Les essais et contrôles à effectuer sur les coulis de ciment portent sur :

- la composition chimique des constituants qui ne doit pas révéler la présence d’éléments agressifs;

- la fluidité du coulis qui doit être maintenue durant une période en accord avec les conditions de mise en oeuvre;

- la stabilité du coulis avant prise;

- l’absorption capillaire déterminée sur coulis durci à diverses échéances ;

- la résistance mécanique en flexion et en compression;

- le temps de début et de fin de prise (sur plage de température d’utilisation).

La méthode traditionnelle consiste à réaliser l’injection par pompage à une extrémité avec mise à l’air de l’évent à l’extrémité opposée et ouverture, au passage du coulis, des évents intermédiaires situés aux points hauts du conduit.

Après l’injection de la totalité de la gaine et mise en pression du conduit à 0,5 MPa, on procède à la purge des capots d’ancrage et des évents, puis au cachetage des têtes d’ancrages afin d’éviter toute infiltration d’eau jusqu’aux ancrages.

Les coulis de ciment à base de constituants de qualité, dont les formulations sont optimisées, offrent des performances stables. La réglementation actuelle permet, grâce à la procédure d’avis technique basée sur une série d’essais pertinents, de contrôler parfaitement la chaîne de fabrication et d’injection du coulis et d’en garantir la qualité et la protection efficace des câbles de précontrainte.

Propriétés des armatures de précontrainte

Les propriétés des armatures de précontrainte sont définies dans l’article 3.3 de la norme NF EN 1992-1-1.

Les propriétés des armatures de précontrainte sont définies dans l’article 3.3 de la norme NF EN 1992-1-1.Les armatures de précontrainte (fils, torons et barres) sont définies en fonction des caractéristiques suivantes :

- résistance, décrite par la valeur de la limite d’élasticité conventionnelle à 0,1 % (fp0,1k), par le rapport de la résistance en traction à la limite d’élasticité conventionnelle (fpk / fp0,1k) et par l’allongement sous charge maximale (εuk) ;

- classe indiquant leur comportement vis-à-vis de la relaxation;

- section;

- caractéristiques de surface.

- branche inclinée, avec une limite de déformation εud ;

- branche supérieure horizontale, sans limite pour la déformation.

Nota : Les dispositions constructives relatives aux armatures et aux gaines de précontrainte sont définies dans l’article 8.10.1 de la norme NF EN 1992 partie 1-1.

Domaines d’utilisation du béton précontraint

Le béton précontraint est utilisé pour de nombreux ouvrages.

-

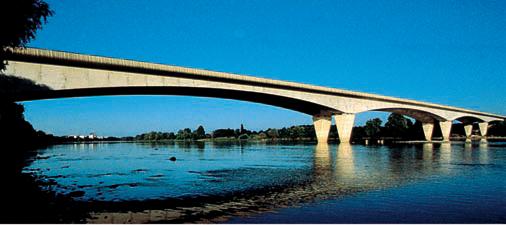

Les ponts :

- ponts poussés ;

- ponts en encorbellement à voussoirs préfabriqués;

- ponts en encorbellement coulés en place,

- ponts à poutres ;

- ponts à haubans ;

- PSI-DP Passages supérieurs ou inférieurs à dalle précontrainte;

- VI-PP Viaducs à travées indépendantes à poutres précontraintes;

- PR-AD Poutres précontraintes par adhérence (Précontrainte par pré-tension).

- Les structures off-shore

- Les structures industrielles

- Les réservoirs (d’eau, d’hydrocarbures) et les silos

- Les enceintes de réacteurs nucléaires

-

Les bâtiments industriels, commerciaux ou agricoles :

- poutres(Précontrainte par pré-tension), poutrelles(Précontrainte par pré-tension);

- dalles alvéolées de planchers(Précontrainte par pré-tension);

- prédalles(Précontrainte par pré-tension);

- poutres et poteaux pour ossatures.